現場で頼れる

エンジニアリングパートナー

PLC・PCソフト・IoTシステム設計を統合し、“止まらない”生産環境と、見えないものを見える化する現場づくりを支援します。 制御設計、ソフト開発、現地での試運転・立ち上げまで、一連の工程をワンストップで対応。単なる外注ではなく、現場が抱える本当の課題に踏み込んで解決します。

02.

仕事観と主な実績

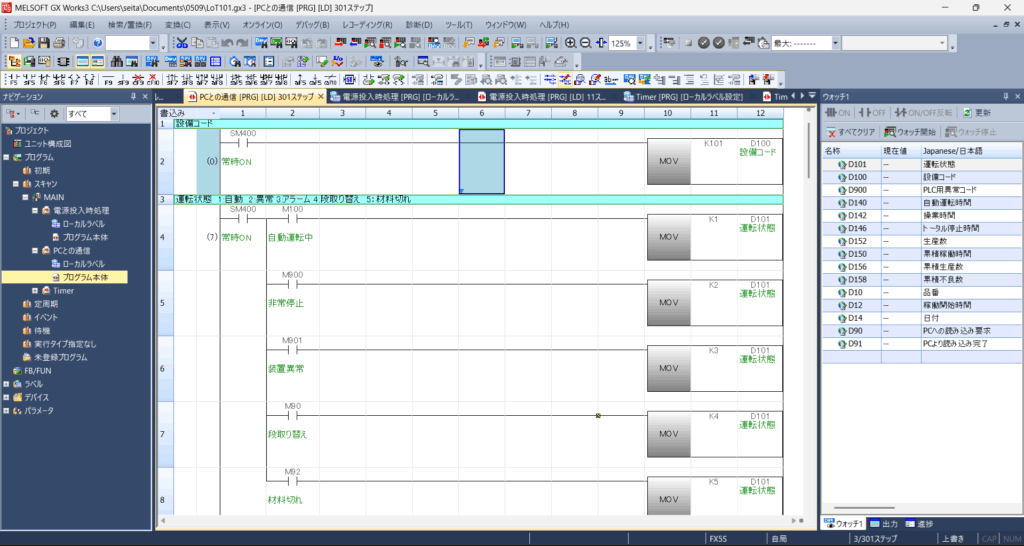

1. フレキシブルなラダー制御 ― ステップラダー(SFC)を使わない設計

私はシーケンス制御において、従来型のステップラダー(SFC)構造を基本的に使用しません。

その代わりに、状態リレー(Mデバイス)を用いて工程遷移を管理する設計を行います。

これにより、シーケンス追加や変更の際に複数ステップを修正する必要がなくなります。

メリット

試運転・保守時の改造が圧倒的に早い

工程遷移が明確でデバッグしやすい

柔軟なシーケンスを必要とする装置に最適

例

自動ステップ遷移ではなく、

M100 → M101 → M102 … のように状態を手動で管理。

ロジックが独立してモジュール化されます。

2. 機能ごとに整理された内部リレーの採番

内部リレーは機能ごとに分類し、連番で管理しています。

これにより、年数が経っても読みやすく、保守性の高いラダーを実現できます。

例:Mデバイス構成

M100〜199:メイン工程のステータス

M200〜299:タイマ・インターロック

M300〜399:アラーム・リセット

メリット

ロジックの構成をすぐ把握できる

エンジニア間の引き継ぎが容易

M番号の重複や使い忘れを防止

3. タイマとインターロックの論理的な整理

タイマ(TON, TOF, TP)やインターロック条件は、プログラム末尾にまとめて配置します。

これによりタイミング調整やデバッグが容易になります。

理由

ラダー中に点在すると、デバッグに時間がかかって混乱の元

まとめることで動作タイミングが一目で確認できる

予期せぬ相互干渉を防止

4. 形式よりも「読みやすさ」と「現場での扱いやすさ」を優先

私は教科書的な形式よりも、現場で誰が見ても理解しやすいラダーを優先します。

プレッシャーのかかる現場でも、技術者がすぐ理解し対応できることが最重要だと考えています。

特に効果を発揮する場面

カスタム機

多品種少量ライン

頻繁な改造・改善が発生するシステム

まとめ

シーケンス設計: SFCを使わず状態リレーで柔軟に構築

内部ロジック: 機能別に明確な番号体系を採用

タイマ・インターロック: 末尾に集約してデバッグしやすく

設計方針: 現場で使いやすく、止まらないシステムを最優先

対応可能なツール・経験

PLC:

三菱(FX/Qシリーズ)

キーエンス(KVシリーズ)

オムロン(CP/CJシリーズ)

HMI:

三菱 GOT

Keyence VT

プログラミング:

ラダー

Structured Text

Function Block

その他:

Python(データ収集・分析)

MySQL

Google Apps Script

技術分野

PLC・PCソフト・IoTを軸に、生産ラインの最適化と現場のDX化を支援します。

制御・通信・データ処理を統合し、“止まらない設備”と“見える現場”を実現します。

1. PLC制御設計

三菱・キーエンス・オムロンに対応。 ラダー設計、現地試運転、既設設備の改造まで、一貫してサポートします。

2. ソフトウェア開発

VBA・Python・Google Apps Scriptを用いて、データ管理ツールや業務自動化ツールを開発。 会計処理システムやQRコード関連のソリューションにも対応しています。

3. IoT・データ連携

PLCとクラウド、データベース、Raspberry Pi を連携し、リアルタイム監視やデータ可視化を実現します。

4. Motion Design

Adding movement and life to ideas through animations, video graphics, and transitions that engage, inform, and delight viewers.

一緒に、ものづくりを前に進めましょう

プロジェクトのご相談やお困りごとがあれば、ぜひお聞かせください。

下記のフォームからご連絡いただければ、できるだけ早く返信いたします。